Đúc hợp kim Magie là một công nghệ hiện đại và thân thiện với môi trường, có khả năng thực hiện nhiều phương pháp xử lý thông thường và mới lạ dựa trên các tuyến bán rắn và lỏng. Hãy cùng chúng tôi tìm hiểu những kiến thức cơ bản về đúc Magie để hiểu hơn về lĩnh vực gia công kim loại hấp dẫn này.

Đúc hợp kim Magie

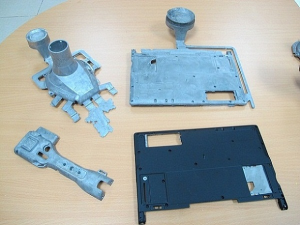

Khuôn đúc Magie được sử dụng để sản xuất hàng triệu linh kiện trọng lượng nhẹ, có thể tái chế hoàn toàn cho các thị trường khác nhau, bao gồm vỏ điện tử tiêu dùng, phụ tùng ô tô, đồ thể thao, thiết bị gia dụng và thiết bị văn phòng.

Magie bị giới hạn đáng kể bởi tính chất hoá học mạnh của mình, chỉ bền trong môi trường kiềm và rất dễ bị ăn mòn trong các môi trường có tính axit. Để vật liệu Magie trở nên bền hơn, việc trộn vào nó những kim loại khác để tạo thành các hợp kim Magie có khả năng hạn chế sự ăn mòn là vô cùng cần thiết.

Đúc hợp kim Magie được phát triển với số lượng lớn trong thời gian gần đây bởi những đặc tính vượt trội của nó. Các sản phẩm từ hợp kim Magie được ứng dụng trong các chi tiết của thiết bị điện tử, công nghiệp xe hơi và công nghiệp hàng không với mục đích làm giảm khối lượng của chi tiết mà vẫn giữ được cơ tính cao.

Các phương pháp đúc hợp kim Magie

Có nhiều kỹ thuật đúc hợp kim Magie khác nhau được sử dụng trong công nghiệp. Trong những năm gần đây, các phương pháp đúc khuôn Magie mới đã được thiết kế, tốc độ sản xuất nhanh, bề mặt hoàn thiện tuyệt vời, hạn chế sự xuất hiện của các lỗ rỗng và các bộ phận có hình dạng phức tạp cũng có thể được sản xuất.

Đúc hợp kim Magie có áp dụng áp suất

Kim loại nóng chảy được đổ vào giữa khuôn đã được nung nóng trước. Khi nguyên liệu bắt đầu đông đặc, nó sẽ đóng lại với nửa còn lại của chất nền và áp suất được áp dụng trong quá trình này. Độ xốp thấp và cơ tính được tăng lên.

Quá trình ép phun là sự chèn áp suất cao vào khuôn thép hợp kim ở trạng thái lỏng, đông đặc nhanh chóng để tạo thành phần ở dạng cuối cùng, được trích xuất tự động.

Quá trình sản xuất mang lại lợi nhuận cao, lợi thế về chất lượng và khả năng tái tạo được cải thiện, thường có chi phí thấp hơn các quy trình đúc khác. Ngoài ra, có thể thu được các bộ phận có thành mỏng, cải thiện đáng kể tính chất cơ học do độ xốp giảm.

Ép phun trong phòng lạnh

Đầu tiên, khuôn được đóng lại và kim loại nóng chảy được đưa vào thùng chứa của phòng lạnh. Sau đó, pít tông đẩy kim loại nóng chảy vào khoang khuôn, tại đây áp suất được duy trì cho đến khi đông đặc. Tiếp theo, khuôn được mở ra và pít tông tiến lên, đảm bảo rằng vật đúc vẫn còn trong khuôn. Cuối cùng, các bộ đẩy đẩy vật đúc đã hoàn thiện ra khỏi khuôn đẩy và piston trở lại vị trí ban đầu.

Đúc phun trong buồng lạnh cho phép áp suất và tốc độ phun cao, cho phép sản xuất các bộ phận nhỏ gọn, chi phí bảo trì của thiết bị thấp. Tuy nhiên, độ chính xác trong việc kiểm soát nhiệt độ kim loại không lớn, ít lưu động hơn và ít khả năng tạo ra các mảnh có thành mỏng.

Ép phun buồng nóng

Pít tông và xi lanh tạo thành cơ chế phun, được nhúng vào kim loại nóng chảy có trong chén nung (hoặc bình chịu lửa). Nó được áp dụng cho những hợp kim không tấn công hoặc ăn mòn nồi nấu, nơi chứa nguyên liệu nóng chảy

Đầu tiên, khuôn được đóng lại và pit tông được nâng lên, mở lỗ và cho phép kim loại nóng chảy lấp đầy hình trụ. Sau đó, pít tông hạ thấp và bịt kín lỗ bằng cách đẩy kim loại nóng chảy vào khuôn. Áp suất được duy trì cho đến khi nguyên liệu đông đặc. Sau đó khuôn được mở ra, pít tông quay trở lại, cho phép kim loại nóng chảy còn lại quay trở lại qua vòi phun và xi phông. Cuối cùng, sản phẩm hoàn thiện được đẩy ra.

Trong trường hợp này, có thể kiểm soát chính xác nhiệt độ kim loại, cải thiện tính lưu động và cho phép áp suất phun thấp hơn. Tính lưu động cao hơn cho phép lấp đầy khoang tốt hơn, tạo ra các bộ phận nhỏ gọn hơn và cho phép thành có ít độ dày hơn. Ngoài ra, xi lanh, được đặt chìm trong vật đúc, tự động điền đầy, giúp rút ngắn thời gian chu kỳ và tạo điều kiện kiểm soát nhiệt độ kim loại.

Đúc bán rắn, thixotropic

Trong quá trình ép phun, hợp kim được nấu chảy và bơm vào khuôn. Để vật liệu hoàn toàn ở dạng lỏng sẽ gây ra sự phân tách kim loại nặng về phía đáy khuôn. Thứ hai, áp suất hơi cao của magie và kẽm gây ra sự bay hơi của các nguyên tố này và sự biến đổi thành phần của hợp kim. Cuối cùng, vấn đề oxy hóa nghiêm trọng do áp lực của magie lỏng đối với oxy. Giải pháp cho những hạn chế này là dựa trên việc làm việc ở trạng thái nửa rắn giữa nhiệt độ lỏng và rắn.

Quá trình đúc thixotropic bắt đầu với chip magie hoặc hợp kim magie, được đưa đến trạng thái bán rắn. Sự có mặt của một phần vật liệu ở trạng thái rắn làm giảm sự co lại trong quá trình đông đặc của chất lỏng, tạo ra sự giảm độ xốp lên đến 50% và tăng độ bền cơ học và độ dẻo của vật liệu.

Sử dụng phương pháp đúc hợp kim magie trong các lĩnh vực như công nghiệp ô tô, hàng không vũ trụ, điện tử, viễn thông… giúp cho các bộ phận nhẹ hơn, giảm trọng lượng và góp phần đáng kể trong giảm quá trình đốt cháy và phát thải khí. Các sản phẩm từ hợp kim magie đang ngày càng trở nên phổ biến.

Việt Chuẩn là đơn vị sản xuất khuôn đúc Magie giúp khách hàng có được quy trình sản xuất toàn diện, hiệu quả, tối ưu hóa chi phí sản xuất giúp tăng cường tính cạnh tranh trên thị trường. Quý khách hàng có nhu cầu hãy liên hệ với chúng tôi để được tư vấn nhanh chóng, tận tình và chu đáo nhất.